Die Geschichte dieses Unternehmens ist eine Serie von Triumphen über widrige Umstände. In der Depression der 30er Jahre arbeitete das Personal nur jede zweite Woche. Der Wiederaufschwung wurde durch den Abzug von Mitarbeitern an die Fronten des Zweiten Weltkrieges ausgebremst, in dessen Verlauf viele Unternehmen, die diese Firma unterstützten, bei Bombenangriffen zerstört wurden.

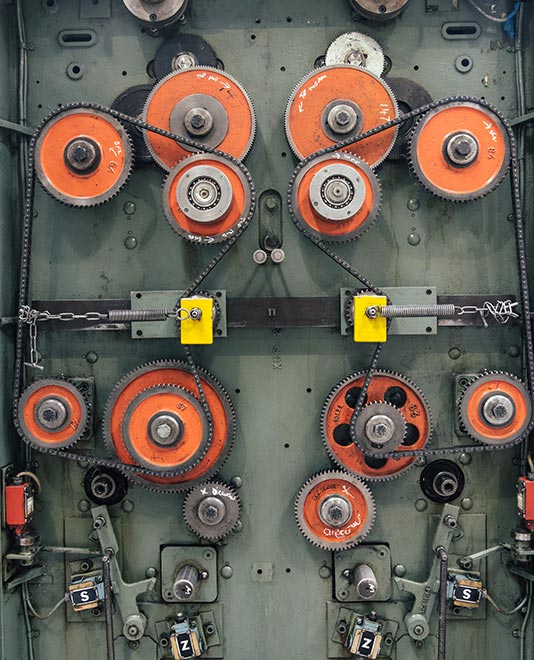

Es folgten Jahrzehnte des Wachstums, doch um die Zeit, als James Laxton im Jahr 1992 in vierter Generation das Ruder übernahm, brach für die Textilindustrie des Vereinigten Königreichs eine finstere Zeit an, die schließlich zur vollständigen Stilllegung der Produktionstätigkeit von Laxtons führte. „Etwa zehn Jahre lang wurde alles ins Ausland ausgelagert – wir waren nur ein Büro und arbeiteten mit spanischen, südafrikanischen und türkischen Betrieben zusammen, die Garn nach unseren Vorgaben herstellten“, erklärt Vertriebsleiter Alan Thornber. Doch im Frühjahr 2017, 110 Jahre nach Gründung des Unternehmens durch George Laxton und Gordon Holmes, setzten sich die Zahnräder und Förderbänder in der brandneuen, fast 1.500 m² großen und hochmodernen neuen Spinnerei des Unternehmens in Baildon, West Yorkshire, knarrend in Bewegung.

Laxtons ist auf Kammgarn und „Effektgarne“ spezialisiert (wobei deren englische Bezeichnung als „fancy yarns“ nichts mit dem umgangssprachlichen Ausdruck für „schick“ in diesem Teil Großbritanniens zu tun hat, sondern sich vielmehr auf strukturelle Effekte wie Bouclé bezieht). Es handelt sich um einen hochkomplexen Arbeitsvorgang, der mit rohen Stoffballen beginnt, die aus aller Welt ankommen. „Wir beziehen Wolle aus Australien, von den Falklandinseln und verwenden auch britische Wolle. Außerdem Alpakawolle, Seide oder Mohair aus Südafrika, China und anderen Ländern“, sagt Thornber und bringt uns auf eine Zwischenetage, wo 400 bis 500 Kilogramm schwere Faserballen sauber gestapelt sind.

„Als Nischenhersteller haben wir viele Kunden, die Produkte aus der Wolle einer bestimmten Schafart benötigen, weil verschiedene Arten einen jeweils anderen Charakter bieten. Eine Rasse, die sich gut für Strickwaren eignet, wäre für Teppiche nicht die beste Wahl. Einige Kunden mögen einen weichen Griff und brauchen deswegen die Wolle von Bluefaced-Leicester-Schafen. Andere wünschen sich einen schimmernden Effekt und benötigen dementsprechend eine Wensleydale-Wolle. Merino wiederum verleiht erstaunliche Elastizität und Dehnbarkeit.“ Laxtons, so sagt er, arbeite letztlich nach Maß. „Wir stellen keine Garne her und fordern die Leute dann auf, sie zu kaufen – unsere Kunden kommen zu uns und sagen: ‚Wir möchten Socken herstellen‘ oder ‚Unser Spezialgebiet sind Polster mit einer gewissen Textur.‘ Dann erklären wir ihnen, was wir verwenden müssen, um das zu schaffen. Sie wissen, was sie wollen – wir wissen, wie man die richtige Wolle wählt, um es in die Tat umzusetzen.“

Die in Rezepten vorgeschriebenen Fasermengen werden über senkrechte Fallschächte in einen großen Arbeitsbereich im Erdgeschoss geschickt, wo technische Präzision und menschliches Ermessen ein dynamisches Duo bilden. „Hier gibt es kein automatisches Abnehmen der Fasern und keine Robotertechnik“, sagt Thornber. „Wir können unsere Maschinen nicht sich selbst überlassen, da wir mit Naturfasern arbeiten. Würden wir synthetische Fasern einsetzen, könnten unsere Maschinen etwa zehnmal so schnell und mit weitaus höherem Automatisierungsgrad laufen. Wolle muss man allerdings deutlich sorgfältiger behandeln.“

Gallery

Warum? „Weil jeder Ballen, den wir erhalten, anders ist – selbst wenn er genau gleich beschriftet ist“, erklärt er. „Die Wolle ist nicht jedes Mal in demselben Klima auf demselben Schaf gewachsen.“ Zur Veranschaulichung führt er uns zu einem Streckwerk, auf dem ein üppiges, herbstlich kastanienbraunes Wollgemisch aus rohen rostbraunen, schwarzen, weißen und beigefarbenen Merinofasern behutsam gedehnt wird. Es befindet sich dabei auf Walzen, die mehrere Dezimeter bis Meter voneinander entfernt sind und sich mit unterschiedlicher Geschwindigkeit bewegen.

„Wenn in einer Woche ein Ballen Falklandwolle und zwei Wochen später ein anderer Ballen der gleichen Wolle verarbeitet wird, kann es sein, dass die Maschine andere Einstellungen benötigt“, sagt Thornber. „Es gibt Unterschiede in Länge, Längenabweichung, Feuchtigkeitsgehalt und Verweildauer im Färbebad. Diese Maschinen werden nicht einfach morgens an- und nachts wieder abgeschaltet. Man braucht die menschliche Komponente und sehr erfahrene Mitarbeiter.“

Das bedeutet natürlich nicht, dass die hier eingesetzte Technologie nicht unglaublich komplex wäre. Geräte für optische Erkennung und automatische Nivellierung ermitteln in diesem Stadium des Verfahrens, ob die Garne exakt den gleichen Durchmesser aufweisen. Wird ein zu dicker Abschnitt erkannt, drehen sich die Walzen leicht schneller, um das Garn einen Bruchteil stärker zu dehnen, während sie bei zu dünnen Abschnitten entsprechend verlangsamt werden. Während der Wicklungsphase sorgt unterdessen, nachdem Fehler im Garn beseitigt wurden, pneumatische Technik dafür, dass die losen Enden zusammengespleißt werden und somit keine störenden Knoten erforderlich sind.

Die Beziehung zwischen Mensch und Wolle reicht bis in die Zeit primitiver Gesellschaften zurück und andernorts in der Fabrik beobachten wir Vorgänge, bei denen ein detailliertes Wissen über das Verhalten von Schaffell erkennbar wird. Ein Beispiel dafür ist die Spinn- und Zwirnphase. Beim Spinnen dreht sich eine Spindel Z-förmig gegen den Uhrzeigersinn; beim Zwirnen hingegen S-förmig im Uhrzeigersinn. Das Ergebnis ist ein ausgewogeneres Garn, das weniger dazu neigt, sich wie ein Korkenzieher zu winden. Ist es am Ende doch ein wenig widerspenstig (der Fachbegriff lautet „lebendig“), so stellt die Bedampfung – die auch zu mehr Masse, größerer Weichheit und höherem Volumen führt – eine altehrwürdige Form der Abhilfe, aber auch ein heikles Goldilocks-Problem dar: Bei zu wenig Dampfkontakt bleibt das Garn widerspenstig, bei zu viel wird es gelb.

Nach dem Trocknen wird die Wolle mit einer Maschine aufgewickelt, deren Einstellungen über so viele variable Größen – Winkel, Rotationsumfang, Rotationsgeschwindigkeit, Fallhöhe – verfügen, dass Thornber den Techniker, der sie repariert und wartet, mit einem „Raketenforscher“ vergleicht. Die resultierenden Stränge und Rollen werden dann beschriftet, verpackt, mit einem Strichcode versehen, beklebt und zur Auslieferung geschickt. Das Arbeitsverfahren von Laxtons ist an dieser Stelle jedoch noch nicht zu Ende.

In einem kleinen Testraum neben der Werkshalle zeugen Archive davon, welche Bedeutung Beständigkeit hat – sowohl in Bezug auf Farbe und Textur als auch im Hinblick auf Qualität. „Wir behalten Proben von jeder hergestellten Charge“, erklärt Thornber, „damit wir etwaige Probleme angehen und beseitigen können.“ Zudem prüft hier das Personal der Laxtons-Qualitätssicherung mit Adleraugen die Faserlängen, wenn Wollchargen hereinkommen. „Die Fasern einer Charge sollten unterschiedliche Längen aufweisen. Sind die Längen identisch, ist kein einwandfreies Spinnen möglich. Gleichzeitig dürfen die längsten und kürzesten Fasern einer Charge aber auch nicht zu stark voneinander abweichen.“

Diese grenzenlose Detailgenauigkeit macht deutlich, warum sich Laxtons heute, nach einem derart holprigen letzten Jahrhundert, auf dem erfolgreichen Weg in eine glänzende Zukunft befindet. Noch im Januar diesen Jahres waren die Maschinen, die mittlerweile zusammengebaut und in verfahrensorientierter Anordnung in der Produktionshalle stehen, lediglich unzählige Einzelteile. Heute arbeiten rund 25 Mitarbeiter mit großem Eifer und verwandeln hochwertige Rohwolle in Garne von herausragender Qualität, die bei Modegiganten wie Chanel, Louis Vuitton, Marc Jacobs und Paul Smith zum Einsatz kommen. Man verkörpert damit ein hochwirksames Gegenbeispiel zu der etwaigen Vorstellung, die britische Textilindustrie sei in der Flaute.