Was haben Harry Potters Tarnumhang, die Uniformen der Prinzen William und Harry bei der royalen Hochzeit 2011 und der Bezug des Woolsack – des Sitzplatzes des Lord Speaker im britischen House of Lords – gemeinsam?

Sie alle wurden von AW Hainsworth hergestellt, einem Unternehmen, das seit seiner Gründung durch Abimelech William Hainsworth im Jahr 1783 den Pulsschlag der Wolltextilszene von Yorkshire verkörpert. Die Bezeichnung „reichhaltig“ wäre für die Geschichte dieses außergewöhnlichen Betriebs geradezu lächerlich untertrieben. „Während des ersten Burenkrieges wurden die rot gekleideten britischen Soldaten zu leicht von den Südafrikanern abgeschossen”, sagt der stellvertretende Marketingleiter Liam Conlin, während er uns in den Denkmalbereich der Firma führt. „Deshalb erhielten wir den Auftrag für eine Tarnuniform und entwickelten einen Stoff namens ‚Khaki Serge‘ – das ist Urdu und bedeutet ‚Staub‘.“

Die militärischen Arbeiten des Unternehmens reichten bald über Bekleidung für Bodentruppen hinaus: „Im Jahr 1917 belieferten wir die russische Kosaken-Kavallerie mit Uniformen“, erklärt Conlin. „Es kam die Revolution, die Kosaken wurden aufgelöst und hinterließen uns ein Lagerhaus voll blauem Tuch. Hier in Großbritannien wurde dann ein Jahr später die Royal Air Force von der Armee abgespalten und wünschte sich eine Alternative zu Khaki, um sich von ihr zu unterscheiden. Da schlug Hainsworth diesen Stoff vor – darin liegt also der Grund für den Spitznamen ‚Boys in Blue‘.“

Zwar produziert Hainsworth noch immer Uniformen für militärische und zeremonielle Zwecke, aber man hat sich inzwischen breiter aufgestellt: Heute wird der Stoff des Unternehmens von führenden Modemarken verwendet, während Opern-, Kino- und Theaterbesucher weltweit regelmäßig Hainsworth-Stoffe in Form der Kostüme der Darsteller zu Gesicht bekommen. Das Unternehmen liefert High-Tech-Bekleidung für Rettungsdienstmitarbeiter auf der ganzen Welt und seine feinen grünen Wollüberzüge werden für erstklassige Snookertische sowie Steinway-Klaviere verwendet. Die Luxustextilien des Unternehmens finden sich in Rolls-Royce-Autos wieder, seine Decken auf den Betten königlicher Paläste in ganz Europa und im Nahen Osten sowie in den heiligen Gemächern des Vatikan. Es werden sogar biologisch abbaubare Särge angeboten.

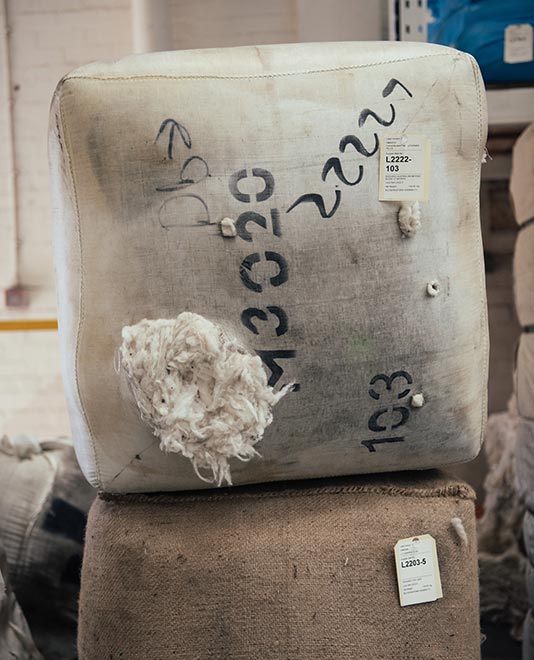

Der Umfang des Repertoires von Hainsworth – von hochfunktional über schlicht und zweckmäßig bis hin zu ultra-dekorativ – wird durch vertikale Integration erleichtert. „Die gesamte Verarbeitung erfolgt an diesem Standort, vom Mischen über das Kardieren, Spinnen, Weben, Walken und Färben bis zur Fertigstellung“, sagt der technische Leiter Martin Howarth, der auch für den Einkauf der Wolle zuständig ist, und führt uns in den Raum, in dem der ganze Vorgang beginnt: Ein Lagerraum im ersten Stock, dessen Wände von Wollballen gesäumt sind. „Wir besitzen sogar ein eigenes Testlabor vor Ort und ein hausinternes Designteam.“

Das Unternehmen verarbeitet wöchentlich 6.700 Kilo Wolle, davon 3.300 Kilogramm Merinofaser von fünf etablierten Zulieferern aus jenem weit entfernten Land, aus dem ein gewisser Pastor Samuel Marsden rund 24 Jahre nach Gründung von Hainsworth zum ersten Mal Wolle nach England einkaufte: Australien. Hier wird es jedoch etwas unübersichtlich: „Wir beziehen 15 verschiedene Fasertypen mit jeweils unterschiedlichen Eigenschaften“, erklärt Howarth. „Sie unterscheiden sich in Feinheit, Farbe, Anteil des pflanzlichen Materials und Faserlänge.“

Es handelt sich um einen Familienbetrieb. Roger Hainsworth, der letzte Wolleinkäufer, war 25 Jahre lang in dieser Funktion tätig, nachdem sie zuvor bereits sein Vater ausgeübt hatte. Im Laufe der Jahrhunderte haben acht Generationen der Familie Hainsworth und ihre Mitarbeiter die richtigen Mischverhältnisse verschiedener Fasern optimiert, verfeinert und perfektioniert, um die sehr unterschiedlichen Anforderungen an ihre Stoffe bestmöglich zu erfüllen. „Wir haben mittlerweile 22 Rezepte für Merinomischungen, mit denen wir arbeiten können“, sagt Howarth. „Es kann sich also zum Beispiel um 20 % Schurwolle von Swan Wool, 25 % Locken und Wollstücke von United Wool, 20 % Merinomischung von Fremantle Wool und so weiter handeln.“

Die Einkaufsentscheidungen sind dadurch geprägt, dass Hainsworth eine Wollweberei und keine Kammgarnfabrik ist. „In einer Kammgarnfabrik würden zahlreiche längere Schurwollen zum Einsatz kommen“, sagt Howarth, „aber wir brauchen für den Filzvorgang mehr kürzere Fasern.“ Die Qualitätskontrolle ist hier von zentraler Bedeutung: „Wir untersuchen die Wolle anhand historischer Maßstäbe sowie unter dem Mikroskop, um die Oberflächenschichten zu überprüfen, die sich beim Filzen wie kleine Ratschen verhalten.“

Nach dem Zusammenstellen werden die Zutaten der Rezepte vermengt – im Wesentlichen eine enge Durchmischung der Bestandteile – und dann kardiert. In einer Wollweberei wird nicht gekämmt, sondern kardiert, da auf diese Weise ein etwas flauschigeres Garn mit weniger sauber ausgerichteten Fasern entsteht. „Im Grunde verwandeln wir die Wolle in ein gleichmäßiges Vorgarn aus Mischfasern“, erklärt Howarth und deutet auf eine Maschine, die grob gesagt als riesige Haarbürste dient. „Am Ende erhalten wir ein kardiertes Gewebe, das zu Garn gesponnen werden kann.“

Die mechanischen Ungetüme, die uns bei der Erkundung der Fabrik umgeben, sind unglaublich ausgeklügelt: eine schwindelerregende Anordnung von Präzisionswalzen, Vorgarnspulen, rotierenden Spindeln und anderen technischen Zaubereien. Ein mechanisches Biest, das uns Howarth zeigt, misst in Sekundenbruchteilen den Durchmesser der Garne, sortiert Abschnitte aus, die auch nur einen Nanometer zu breit oder zu schmal sind, und spleißt die beiden losen Enden dann mit scharfen Luftstößen, die den Faden neu verwickeln, wieder zusammen. Einige der Webmaschinen schaffen 350 Schusseinträge pro Minute, während der vom Unternehmen eingesetzte Jacquard-Webstuhl Kette und Schussfaden derart filigran verflechten kann, dass ein von ihm gewebtes Gesicht einer berühmten Person sofort erkennbar wäre.

Gallery

Nach dem Weben folgt das Walken und Filzen, wobei der Stoff zum Zusammenpressen zwischen riesige, dem Kiefer des Leviathan ähnliche Metallplatten geklemmt wird, die in einem Strom dampfend heißer Seifenlauge arbeiten. Zum Schluss werden die hierdurch geschrumpften Bahnen im Rahmen der abschließenden Verarbeitung gefärbt, zugeschnitten und gepresst. Auf der Webkante am Rand steht in großen, stolzen Buchstaben: „Hergestellt von Hainsworth in England“.

Der gesamte Vorgang nimmt mehrere Wochen Arbeit hochqualifizierter Personen in Anspruch. Die Produktion von Hainsworth umfasst jedoch noch weitaus mehr als die Mühen derjenigen, die hier an diesem warmen Dienstagmorgen im Juli arbeiten. Ein Unternehmen wie dieses ist ein riesiger Fundus an Fachwissen, Erfindergeist und Einfallsreichtum, der sich über Jahrhunderte angesammelt hat. Die heutige Zeit ist nur ein einziger erzählerischer Siedepunkt in der epochenübergreifenden Geschichte des Menschheitsbedürfnisses, Wolle in etwas noch Eleganteres und Funktionaleres zu verwandeln. Lässt man einen Betrieb wie diesen auf sich wirken, so ist es spannend, über die Fülle der ungeschriebenen Kapitel nachzudenken, die noch kommen werden.